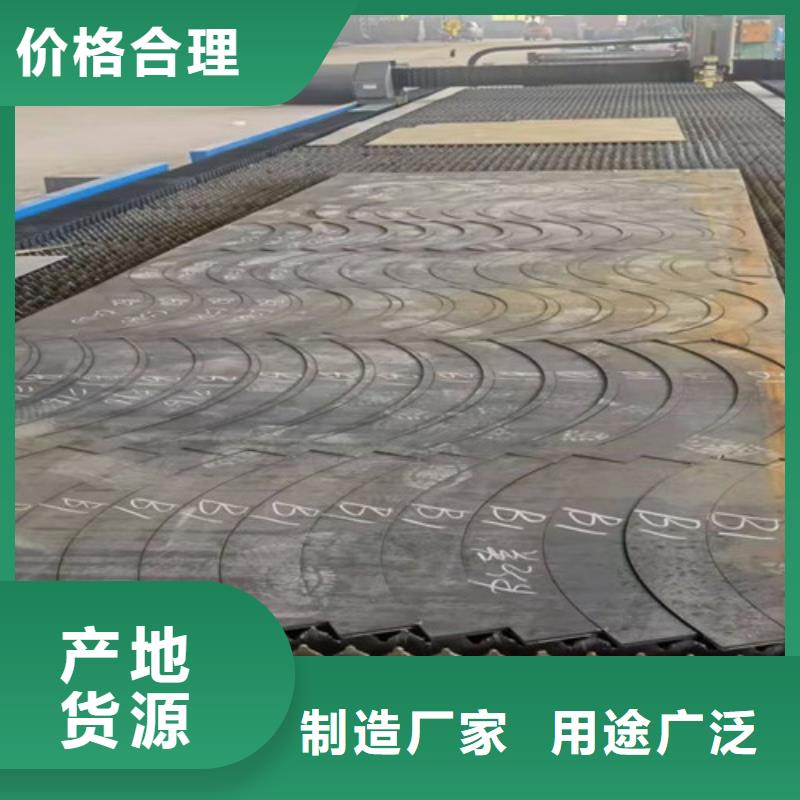

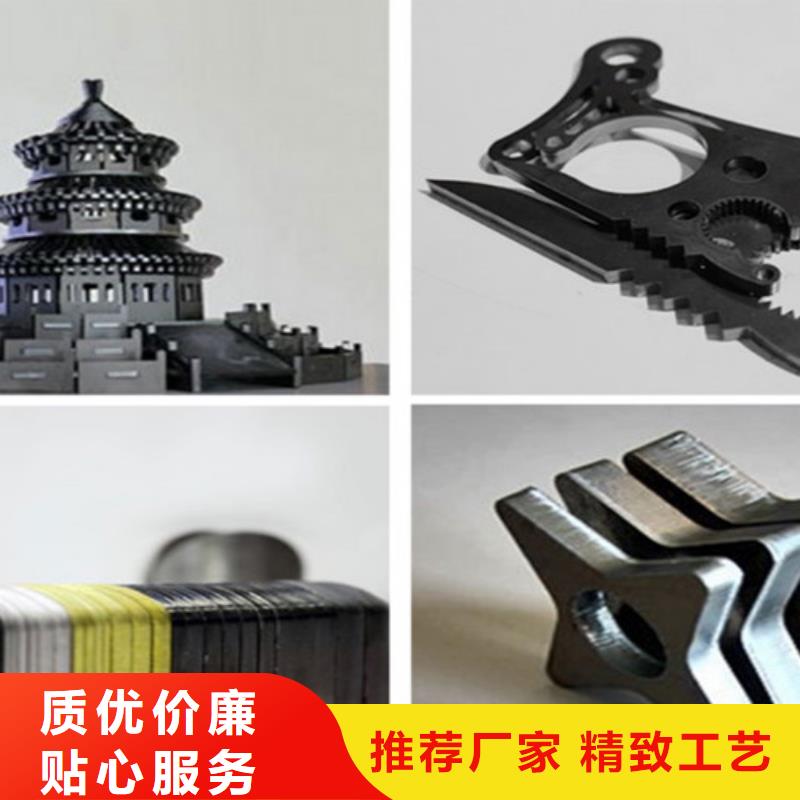

金属激光切割机在近年来越来越受钣金行业的青睐,不外乎是因为金属激光切割机对比传统的切割方式,耗材少而且切割精度高,效率快。今天小编和大家分享一个关于激光切割机较为为常见的误区——很多人都认为加工越薄的金属板越容易切割,这其实是不正确的!具体原因就听小编来为大家详细介绍。金属激光切割机切割越薄的板材速度反而越慢金属激光切割机切割越薄的板材速度反而越慢众所周知的,金属激光切割机可以很快就将金属薄板切割加工完成,但是不是越薄的金属板就越好加工,一块厚度为1mm的金属板,使用金属激光切割机进行切割的话,确实非常快捷,精度也高,成品效果也非常让人满意,但是比1mm再薄一点的金属板呢?0.05mm的金属薄板相对于1mm的金属薄板在很多人看来,金属激光切割机应该切得更快更才对,但是事实却是相反的。金属激光切割机切割越薄的板材速度反而越慢0.55mm厚的金属薄板在使用激光切割机进行切割的时候,非常容易出现因为板材太薄导致余料翘起的效果,影响精度,浪费人工进行二次加工也是相当地麻烦。这样子的问题在实际切割过程中,有人提出几块叠着一起切,但是这只能保证表面的金属薄板切割精度,底下的板材精度也会不,废渣还会残留在表面。影响金属激光切割机切割效率的不止是板材的厚度,还有激光切割机的功率,工人使用设备的习惯等都有影响。要想金属激光切割机的切割效率达到理想的效果,就要根据要切割的板材挑选功率较为合适的激光切割机,市面上的金属激光切割机按功率划分的话,大致有1000w到6000w不等,挑选合适的激光切割键的还是要选择靠谱有保障,具有一定生产规模的激光切割机厂家。

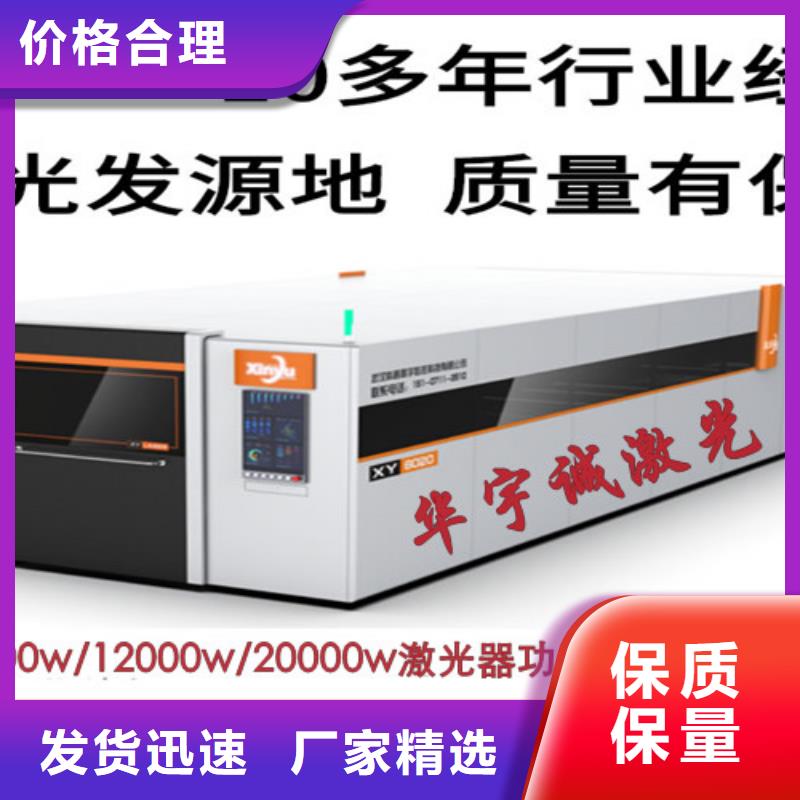

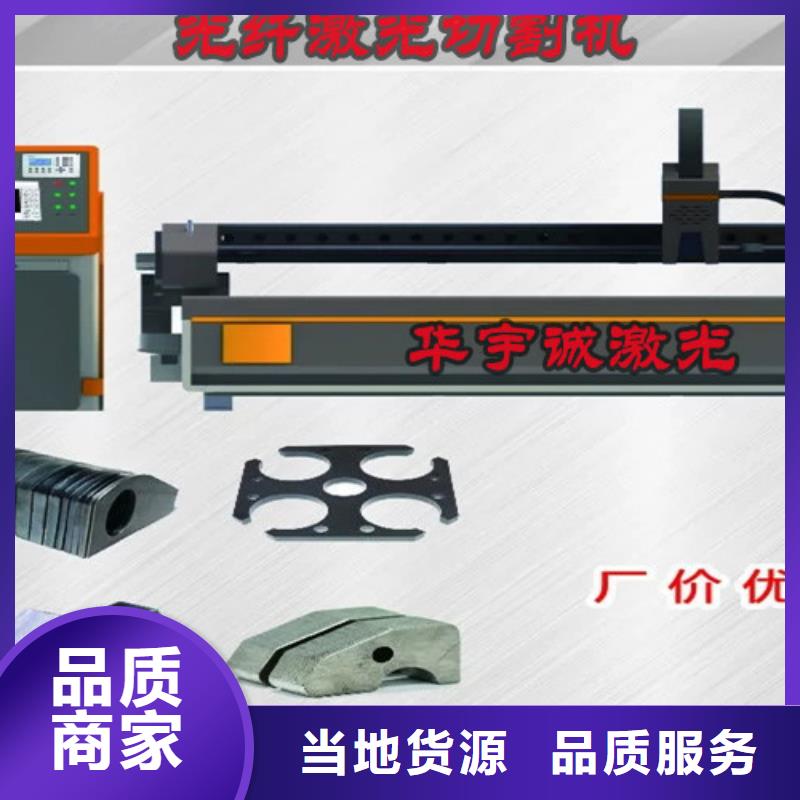

激光切割机的几项关键技术是光、机、电一体化的综合技术。任何一种热切割技术除少数情况可以从板边缘开始外一般都需要在板上穿一小孔。早先在激光冲压复合机上是用冲头先冲出一孔然后再用激光从小孔处开始进行切割。对于没有冲压装置的激光切割机有一下两种穿孔的基本方法:激光切割机1、穿孔:材料中间形成凹坑,然后用与激光束同轴的氧气流快速去除熔融材料,形成孔洞。孔的大小一般与板厚有关,穿孔的平均直径是板厚的一半。因此,对于较厚的板材,穿孔的孔径较大且不圆,不适合用在要求较高的部位,只能用在废料上。此外,由于激光切割机穿孔使用的氧气压力与切割使用的氧气压力相同,飞溅较大。2、脉冲穿孔:使用高峰值功率的脉冲激光熔化或汽化少量材料,经常使用空气或氮气作为辅助气体,减少放热氧化造成的孔洞膨胀,切割时气压低于氧气。每个脉冲激光只产生一个很小的粒子射流,一步一步深入,所以厚板冲压需要几秒钟。射孔完成后,辅助气体变为氧气进行切割。因此,射孔的直径较小,其射孔质量优于射孔。用于此目的的激光切割机不仅要有较高的输出功率;更重要的是时间光束的时空特性,所以一般的横流CO2激光切割机不能满足激光切割的要求。激光切割机切割穿孔的方式就是上述两种基本的方式了。此外,脉冲穿孔需要可靠的气路控制系统,以实现气体类型和气压的切换以及穿孔时间的控制。在脉冲穿孔的情况下,为了获得高质量的切割,应注意从工件静止时的脉冲穿孔到工件恒速连续切割的过渡技术。

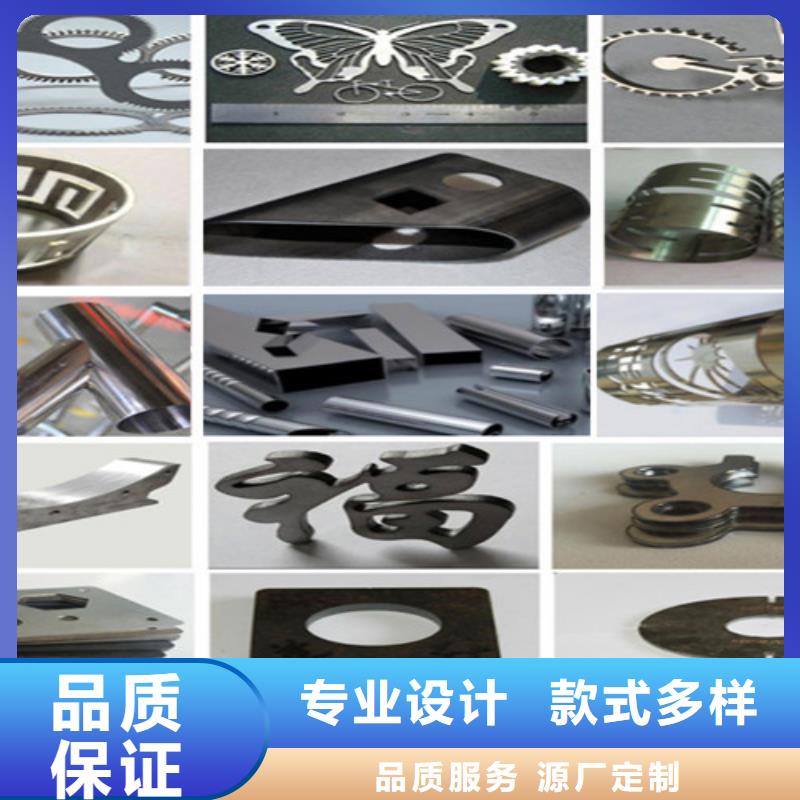

激光切割机具有非常好的切割效果比传统加工切割,由着明显的柔性加工优势省时、省人力,、高精度。由于金属激光切割机使用越来越广泛在钣金加工、航空、电子、电器、厨具等行业都会应用到激光切割机。下面小编介绍下如何使用激光切割机切割出好效果。1、冷却系统要接地常常清洗水箱和水路 制冷温控水箱温控点要公道,否则造成激光管轻易破损和结露功率下降、管的冷水头脱落、寿命大大缩短,有时无法工作,造成不断换管。2、激光切割机的激光管安装支点要合理,支点应在激光管总长的1/4处 否则造成激光管光斑模式变坏,有些工作一段时间光斑变成几个点,致使激光功率下降无法达到要求,造成不断地换管。3、水保护应常常检查清洗,冷却水常常不能冲开水保护浮子开关或水保护浮子开关不复位,不能采用短接方法解决燃眉之急。4、吸风装置应按期检查清理,把风机风管清理干净.否则良多烟雾灰尘排不出去,严峻快速地污染镜片和激光管 使各机械电子部件轻易氧化造成接触不好。5、聚焦镜和反光镜检查,工作一会镜架就发烧,镜片表面变色生锈;脱膜开裂都是属于要更换的对象,特别是良多客户用大气泵和空压机,这样在聚焦镜片上就很快积水,所以必需按时检查镜片光路系统的清洁和质量好坏。6、激光切割机工作环境不能太恶劣,假如环境温度高于30度,低于18度下,灰尘太多,空气污染严峻,这样机器严峻受损,故障率不断上升;湿润环境下各电器配件很轻易出问题。

激光切割的优点之一就是光束的能量密度高,所以焦点光斑直径会尽可能的小以便产生极微小的切缝。因为聚焦透镜的焦深越小焦点光斑的直径就越小。对于高质量、高精度的切割有效焦深还与透镜直径和被切材料有关,因此控制焦点和被切材料表面的位置是十分重要的。那么,什么叫焦点控制呢?熟悉高速激光切割机床的用户都知道,高速激光切在不同材料厚度板材切割时,为呈现完美切割效果,激光束的焦点都会设置在不同的地方,即称为调焦。自动调焦对金属激光切割机床的重要性自动调焦对金属激光切割机床的重要性在激光切割应用早期,调焦依靠手动,如今随着激光技术的发展,手动调焦终将淘汰,转而发掘自动调焦功能,例如高性能金属激光切割机床都具有全自动调焦功能。那么,也有些人会说,光路都是集成在切割头里面,简单改变激光高度不行吗?切割头升高,焦点位置就高,切割头降低,焦点位置就低。然而,事实证明并没有大家想象的这样简单。切割头底部为喷嘴,在切割过程中,喷嘴与工件之间的距离(喷嘴高度)约0.5~1.5mm,不妨看作是一个固定值,即喷嘴高度不变,故而不能通过升降激光头来调焦。

pzppp.com

pzppp.com